Oznacza to, że tylko niektóre materiały można zgrzewać tą techniką. Zgrzewanie wysoką częstotliwością polega na poddaniu łączonych elementów działaniu pola elektromagnetycznego o wysokiej częstotliwości (najczęściej 27,12 MHz), które jest zwykle stosowane między dwoma metalowymi przewodnikami elektrycznymi.

Te przewodniki – elektrody – wywierają ciśnienie podczas ogrzewania i chłodzenia. Dynamiczne pole elektryczne powoduje oscylacje cząsteczek polarnych tworzyw termoplastycznych. W zależności od ich geometrii i momentu dipolowego cząsteczki te mogą przekształcić część tego ruchu oscylacyjnego na energię cieplną i spowodować nagrzewanie materiału. Miarą tej interakcji jest współczynnik stratności dielektrycznej, który jest zależny od temperatury i częstotliwości.

Polichlorek winylu (PVC) i poliuretany to najpopularniejsze tworzywa termoplastyczne zgrzewane w procesie wysokiej częstotliwości. Możliwe jest zgrzewanie innych polimerów, w tym nylonu, PET, PET-G, A-PET, EVA i niektórych żywic ABS, wymaga to jednak specjalnych warunków. Na przykład nylon i PET są zgrzewane, jeśli dodatkowo używane są wstępnie podgrzane elektrody.

Zgrzewanie wysoką częstotliwością nie nadaje się do PTFE, poliwęglanu, polistyrenu, polietylenu lub polipropylenu. Jednak ze względu na zbliżające się ograniczenia w stosowaniu PVC, opracowano specjalny gatunek poliolefiny, który może być zgrzewany tą metodą.

Podstawową funkcją zgrzewania HF jest wytworzenie połączenia między dwoma lub wieloma warstwami materiału. Istnieje wiele dodatkowych opcji podczas zgrzewania.

Elektroda może być grawerowana lub profilowana, aby nadać zgrzewanej powierzchni dekoracyjny wygląd. Zgrzew może być wykonany techniką wytłaczania w celu umieszczenia napisów, logo lub efektów dekoracyjnych na elementach. Dzięki zastosowaniu krawędzi tnącej przylegającej do powierzchni zgrzewu proces ten może jednocześnie łączyć i ciąć materiał. Krawędź tnąca ściska gorące tworzywo sztuczne wystarczająco, aby umożliwić oderwanie nadmiaru materiału odpadowego, stąd proces ten jest często nazywany zgrzewaniem zrywanym.

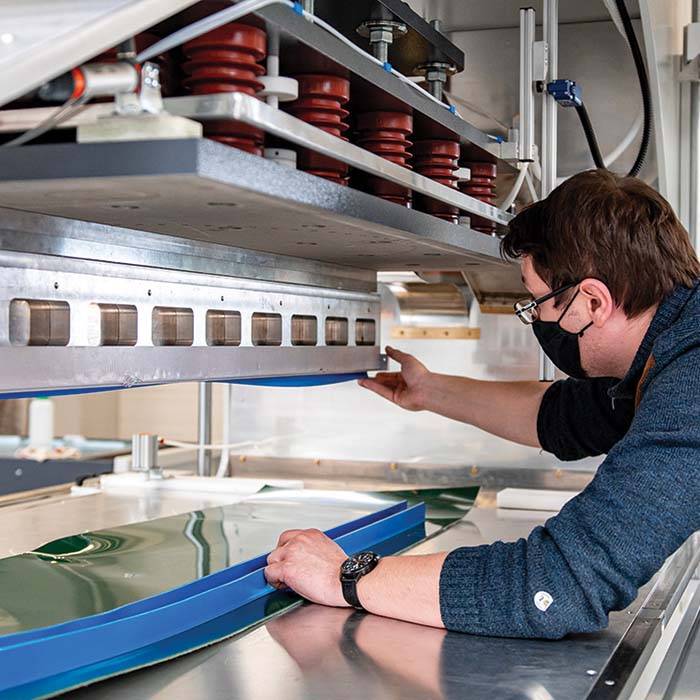

Typowa zgrzewarka do tworzyw sztucznych składa się z generatora wysokiej częstotliwości (wytwarzającego prąd o częstotliwości radiowej), prasy pneumatycznej, elektrody przewodzącej prąd oraz stołu roboczego, który utrzymuje materiał na miejscu. Maszyna może również mieć stopę uziemiającą, która jest często montowana za elektrodą. Stopa prowadzi prąd z powrotem do maszyny (punkt uziemienia). Istnieją różne typy zgrzewarek do tworzyw sztucznych, najczęściej są to maszyny do plandek, maszyny pakujące i automaty.

Regulując parametry maszyny, można dostosować natężenie pola do zgrzewanego materiału. Podczas zgrzewania urządzenie jest otoczone polem o częstotliwości radiowej, przed którym operator maszyny musi być chroniony. Emisja pola o częstotliwości radiowej zależy również od typu maszyny. Maszyny z widocznymi otwartymi elektrodami (nieekranowanymi) emitują silniejsze pola niż maszyny z zamkniętymi elektrodami.

Dozwolone częstotliwości dla zgrzewarek tworzyw sztucznych to 13,56, 27,12 lub 40, 68 MHz (MHz). Najpopularniejszą częstotliwością przemysłową do zgrzewania wysoką częstotliwością jest 27,12 MHz.

Pole elektromagnetyczne wytwarzane przez zgrzewarki do tworzyw sztucznych rozchodzi się wokół maszyny, ale najczęściej tylko tuż obok niej pole jest tak silne, że należy przedsięwziąć środki bezpieczeństwa. Siła pola gwałtownie spada wraz z odległością od źródła. Natężenie pola jest podawane w dwóch różnych pomiarach: natężenie pola elektrycznego mierzy się w woltach na metr (V / m), a natężenie pola magnetycznego w amperach na metr (A / m). Należy zmierzyć oba te czynniki, aby dowiedzieć się, jak silne jest pole elektromagnetyczne. Należy również zmierzyć prąd, który przechodzi przez człowieka w przypadku dotknięcia maszyny (prąd kontaktowy) oraz prąd, który przepływa przez korpus podczas zgrzewania (prąd indukowany).

Maksymalne dopuszczalne poziomy zgodnie z przepisami UE:

Średnio podczas 6 minut

Natężenie pola elektrycznego: 61 V / m

Natężenie pola magnetycznego: 0,16 A / m

Prąd indukowany: 100 mA

Prąd styku (nieuśredniony): 40 mA